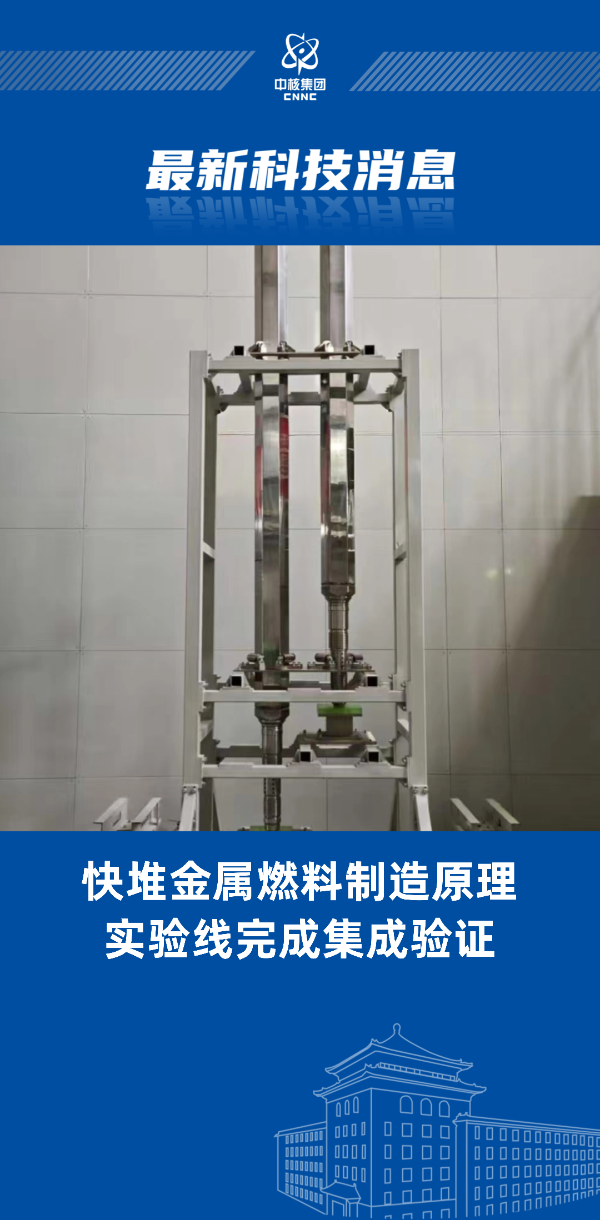

近日,在国家以及中核集团科研项目支持下,中核集团中国原子能科学研究院牵头研发的金属燃料制造原理实验线在葫芦岛基地完成集成验证。该项目在模拟热室台架条件下,完成了芯体铸造、单棒制造、组件组装三个核心单元的原理验证,在工艺流程、关键设备、元器件和核心材料等各方面取得多项关键技术突破,有效提升了金属燃料制造的技术成熟度,为一体化快堆金属燃料的工程化验证奠定坚实基础。

原理线单棒装配工作站

在金属燃料芯体铸造技术方面,原子能院核工程设计研究所项目团队首次采用了连续铸造技术,并用模拟合金物料,实现了金属燃料芯体原理演示验证。该技术是金属燃料芯体先进制备技术之一,优势是能够制备长尺寸芯体,减少芯体接缝,简化燃料元件的制造工艺。

在单棒制造技术方面,考虑到快堆再生燃料释热性强的特点,项目团队创新研制出立式单棒制造装置,采用多自由度工艺实现了钠结合工艺操作,并配套涡流检测方法,实现了单棒钠结合质量的自动化检测,进一步保障了金属燃料的能量转化效率。

在组件组装技术方面,项目团队利用自动化的立式组装技术进行了工艺过程和生产效率验证,并针对组件尺寸、集束数量、释热量等技术难题,研制出立式组件组装设备,提升了组件组装的生产效率。 (原子能院)